プレス金型の構造・種類・選び方を解説。加工方法の図解付き

プレス加工の現場では、製品の精度・加工スピード・工程効率のいずれをとっても「金型の品質と設計」が決定的な要因となります。特にプレス金型は、打ち抜き・曲げ・絞りを中心とした板金加工の基本工程を支えるインフラであり、製品開発やコスト構造の中核を担っています。

本記事では、プレス金型の基本構造や主要部品、代表的な種類(単発・順送・トランスファーなど)、加工方法の原理と特徴について、図解を交えながらご紹介します。

さらに、金型の選定・設計時のチェックポイントや、素材選び・取付方式の違いなど、パンチ工業の技術視点を元に、金型を使いこなすための知識をご提供します。

プレス金型とは

プレス金型とは、金属板を打ち抜き、曲げ、絞るなどの加工によって所定の形状に成形するための金属製の工具です。量産性に優れており、自動車、電子機器など、幅広い業界で使用されています。

同一形状を高精度かつ高速で大量に生産することができることが最大の利点であり、製造業における生産性・品質・コストの最適化に直結する設備と言えます。

その他の金型

金型には、以下のようにプレス金型の他にも様々な成形技術に対応したタイプが存在します。これらの金型は扱う素材や加工方法が異なるため、製品の材質や用途、製造ロットに応じて適切な選定が必要となります。

プラスチック用金型(射出成形など)

樹脂材料を加熱して溶融し、金型のキャビティに射出充填して冷却することで成形します。量産性が高く、家電、自動車、医療機器など幅広い分野に使用されます。金型精度・冷却効率・樹脂流動設計が製品の品質を左右します。

鋳造金型(ダイカストなど)

アルミニウムや亜鉛などの合金を高温で溶かして金型に流し込み、冷却固化させて形を作ります。肉厚のある構造部品や薄肉部品の一体成形が可能で、自動車や建築部材などで多く使用されます。

鍛造金型

金属材料を常温または加熱状態で加圧変形させて成形する方式です。塑性流動(そせいりゅうどう)を利用することで強度・靭性に優れた製品が得られ、自動車の足回り部品や航空機の構造材などに使用されます。

スクロールできます

主要な金型の比較

| 金型の種類 | 主な加工対象素材 | 加工方式 | 特徴 | 主な用途例 |

|---|---|---|---|---|

| プレス金型 | 金属板 | 打ち抜き・曲げ・絞りなど | 高速・高精度・量産向け | 自動車部品、電子筐体 |

| プラスチック金型 | 熱可塑性樹脂 | 射出成形 | 流動設計・冷却設計が品質に直結 | 医療機器、家電部品 |

| 鋳造金型 | アルミ、亜鉛など | 溶融注入→冷却固化 | 一体成形・肉厚製品に対応 | 自動車ハウジング、建材 |

| 鍛造金型 | 金属(鋼・アルミ) | 加圧変形 | 高強度・耐久部品に対応 | 足回り部品、航空機構造材 |

プレス金型の構造と主要部品

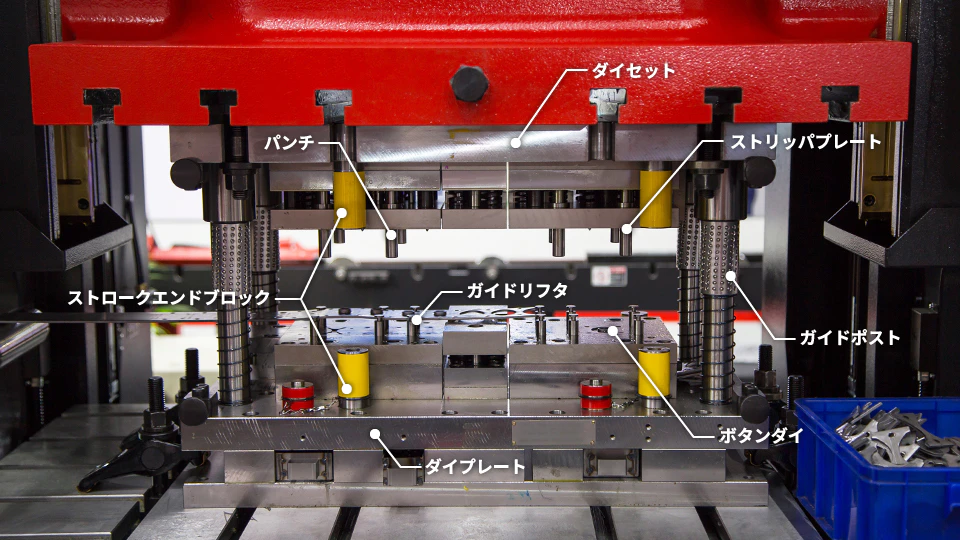

プレス金型は、金型全体の剛性・耐久性・加工精度を確保するために、複数の部品によって構成されています。それぞれの部品には、金属材料に対して加工動作を加えるための役割や、型の変形・破損を防ぐための補助機能があり、組み合わせによって一つの精密な金型システムが成立します。

以下がプレス金型の主要な部品となり、上型(パンチ側)と下型(ダイ側)を中心に構成され、各パーツが機能的な役割を持っています。

| パンチプレート | パンチを固定し、圧力を均一に伝えるためのプレートです。 |

|---|---|

| ダイプレート | ダイを支持するためのベースプレートの役割を担います。 |

| バッキングプレート | 荷重を受けることで、プレートや金型の変形を防ぐ補強板として機能します。 |

| ストリッパプレート | 打ち抜いた後にパンチから材料を剥がすためのプレートです。 |

| ガイドポスト(ガイドピン) | 上型と下型の位置ズレを防ぎ、正確な動作を確保するための支柱としての役割を担います。 |

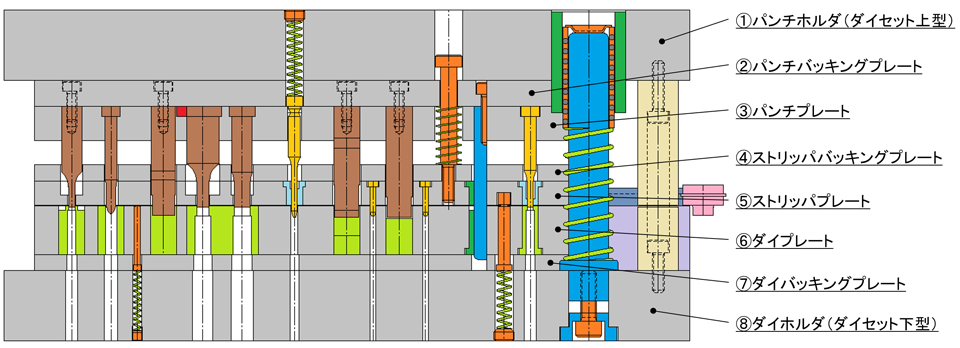

プレート構成

| ①パンチホルダ | 上型全体のベース(プレス機のスライドへの取り付け) |

|---|---|

| ②パンチバッキングプレート | 加工時にパンチが材料から受ける反力(圧力)を受け止める(焼入れ鋼を用いる) |

| ③パンチプレート | パンチの位置決め及び固定(抜け止め) |

| ④ストリッパバッキングプレート | ストリッパプレートに組み込む部品の押さえ |

| ⑤ストリッパプレート | パンチに密着した製品を外す或いは加工時の材料押さえ、小径パンチの刃先ガイド及び保護 |

| ⑥ダイプレート | ダイインサートの位置決め及び固定(ダイプレートを直接ダイ刃先とすることもある) |

| ⑦ダイバッキングプレート | 加工時にダイインサートが受ける圧力を受け止める |

| ⑧ダイホルダ | 下型全体のベースで下型の剛性を保つ(プレス機のボルスタへの取り付け) |

プレス金型には、様々な機能を持った部品が組み込まれています。

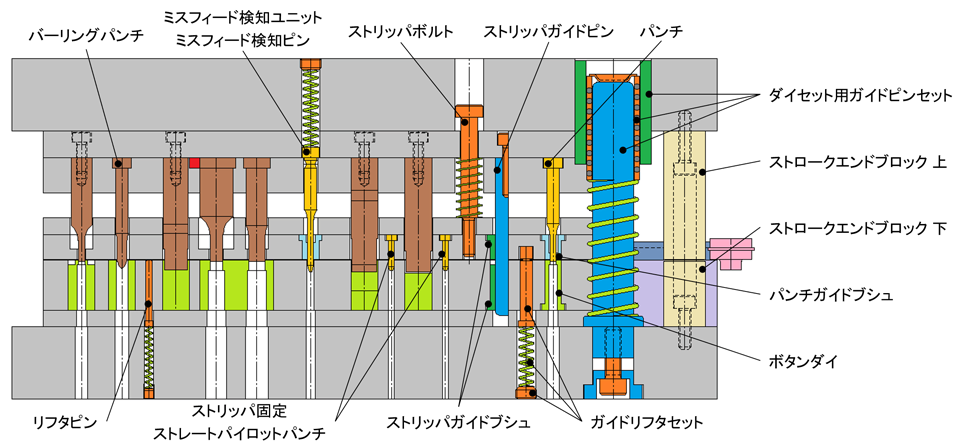

| パンチ | 上型に取り付けられ、打ち抜きや成形を行う工具部。製品形状を決める重要な部品となります。 |

|---|---|

| ボタンダイ | 下型の受け側となり、パンチと対になる形状で、抜き型・成形型の役割を担います。 |

| パイロットパンチ | 材料を送る位置決め(ピッチ制御)を行うためのガイド機能を持つパンチ部品。事前に開けられたパイロット穴に挿入されることで、材料の搬送位置を正確に合わせる役割を担います。 |

| リフタピン | ダイセット内で製品やスクラップの上昇・排出を補助する部品。主に材料を次の工程へ送り出すために用いられ、ダイセット内のスプリングやガイドと連動して上下動します。 |

| パンチガイドブシュ | パンチの精密なガイドと位置決めを行う部品。パンチプレートや、ストリッパプレートに挿入され、パンチのブレを防ぎ、加工精度の安定と金型の長寿命化に貢献します。 |

プレス金型に使われる材料

プレス金型の性能や寿命、加工精度は、使用される材料によって大きく左右されます。特にパンチやダイといった成形面に直接的に関与する部品には、高い耐摩耗性・靭性・耐熱性が求められ、目的に応じた工具鋼や特殊鋼が選ばれます。

また、製品形状・生産数量・加工素材との相性も材料選定に大きく関係します。以下が代表的かつ実用的なプレス金型に使われる材料となります。

合金工具鋼(SKD材)

高速度工具鋼(SKH材)

切削工具にも用いられる素材で、耐熱性に優れ、高速プレスや連続加工においても工具寿命が長くなります。高精度・高耐久が求められる型に適しています。

粉末ハイス鋼(PM鋼)

高速度鋼をさらに微細粒化・均質化した材料で、靭性・耐摩耗性・焼き付き防止性能に優れます。高精度な精密プレス型やファインブランキング型に使用されることが多く、切削性と研磨性の両立も魅力です。

超硬合金(Cemented Carbide)

非常に硬く耐摩耗性に優れる反面、靭性が低いため衝撃に注意が必要です。小物部品・連続抜き加工・薄板材対応などに適し、パンチの一部やダイの一部に採用されます。

プリハードン、プレハード鋼(NAK材など)

焼入れ不要でそのまま高硬度を持つプリハードン材は、短納期型や試作型などの非量産用途に向いています。被削性が高く、加工性・コスト面でもメリットがあります。

冷間ダイス鋼(SKS材)

SKDより安価で、中程度の強度と加工性を持ち、汎用部品や補助部材に使用されます。熱処理によって必要な硬度までの調整が可能かつ、軽~中負荷でも加工が可能です。切削工具にも用いられる素材で、耐熱性に優れ、高速プレスや連続加工においても工具寿命が長い傾向があります。

プレス金型の種類と特徴

プレス金型には、以下のように加工内容や生産方式に応じて様々な種類があります。それぞれの金型は、精度・スピード・コストに関わる設計要素であり、製品の量産体制に大きな影響を及ぼしますので、用途・生産量・加工内容に応じた選定をおすすめします。

単発金型(単工程型)

1回のプレスで1つの加工(打ち抜き、曲げなど)を行う金型。構造がシンプルでメンテナンス性が高く、小ロット生産や試作に向いています。

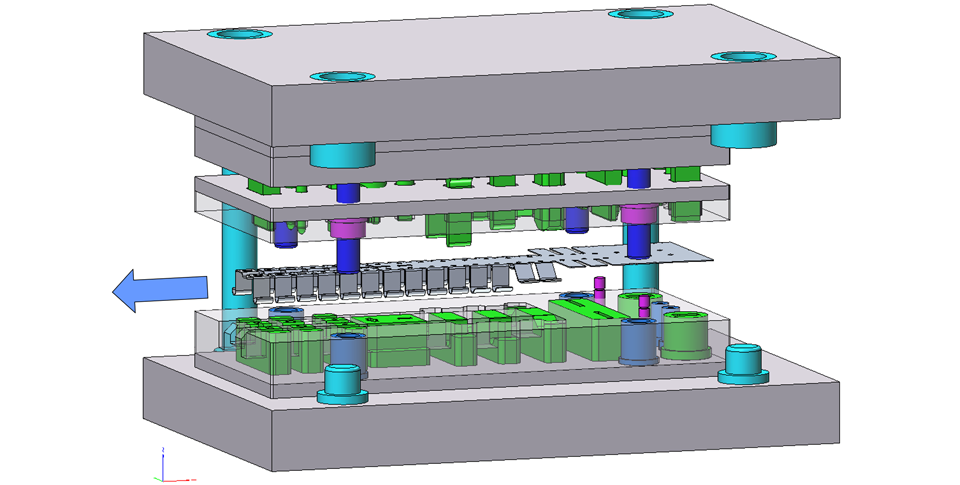

順送金型(順送り金型)

1つの金型内で複数工程を連続的に行う金型。材料は送り装置によって一定ピッチで移動し、加工の工程を順番に通過します。大量生産に適し、加工精度と生産性の両立が期待できます。

トランスファー金型

複数の金型ステーションを使い、ロボットや専用搬送機構で材料を順に移動させながら加工します。複雑形状の製品や深絞り部品などにも対応が可能です。

ファインブランキング

精密打ち抜き加工を行う高精度な金型。せん断面の仕上がりが良く、後工程(バリ取りなど)が不要な場合もあります。自動車部品や歯車、ベアリングリテーナなどに多く用いられています。

ファインブランキングの特長

◎は優れる、×は劣る

| 工法 | 一般的なプレス | ファインブランキング |

|---|---|---|

| せん断面 | 20~30% | 100% |

| バリ | 大 | 小 |

| 平面度 | × | ◎ |

| 直角度 | × | ◎ |

| 寸法精度 | × | ◎ |

プレス金型の種類別比較

スクロールできます

| 金型種類 | 特徴 | メリット | デメリット | 主な用途例 |

|---|---|---|---|---|

| 単発金型 | 単一加工専用 | 構造が簡易、保守性に優れる | 工程ごとに設備が必要 | 試作、少量多品種生産 |

| 順送金型 | 一体型連続加工 | 生産性に優れる、加工精度安定 | 金型費が高い、設備複雑 | コネクタ、金属ブラケット |

| トランスファー | 多段構成+搬送付き | 複雑加工や大物に対応 | レイアウト広くコスト大 | 車体骨格、カバー部品 |

| ファインブランキング | 高精度せん断 | 後加工削減、精密形状が可能 | 金型・機械が高額 | 歯車、リテーナ、シム等 |

プレス金型の加工方法

プレス金型を使った加工は、板材に対して力を加え、塑性変形(そせいへんけい)を利用して目的の形状に加工する工程です。この加工方法には多様なバリエーションがありますので、それぞれに適した金型構造と設計ノウハウが必要です。以下は代表的なプレス金型の加工方法となります。

曲げ加工

金属板をL字・U字・V字などに成形する加工方法。スプリングバック(戻り変形)に配慮した金型設計が必要となります。

打ち抜き加工

パンチで金属板を打ち抜いて所定の形状にする加工方法。せん断クリアランスの設定が品質に大きく影響します。

絞り加工

材料を深く引き込んで筒状や皿状に成形する加工方法。浅絞り・深絞りがあり、金型設計と潤滑が重要です。

成形加工

複雑な曲面形状や立体的な段差を持つ形状を作る加工方法。金型設計と部品のばね性・肉厚分布への配慮が必要です。

圧縮加工

金属粉やプレフォーム素材に圧力をかけ、成形体を作る加工方法。焼結前の形状制御が可能で、精密部品の前加工としても使われます。

プレス金型のパンチ取付方式

パンチの取付方式は、加工時の安定性・精度・交換性・保守性を左右する重要な設計要素です。加工対象となる材料の硬度、加工の深さ、金型寿命の観点から、最適な方式を選ぶことによって生産性とメンテナンス性の両立を実現できます。

パンチ取付方式とは

パンチの固定方法にはいくつかの種類があり、加工する金属の硬さ・精度・生産性に応じて選択されます。脱着性・安定性・加工繰返し性の観点から、製品要求とメンテナンス性のバランスを考慮することが重要です。

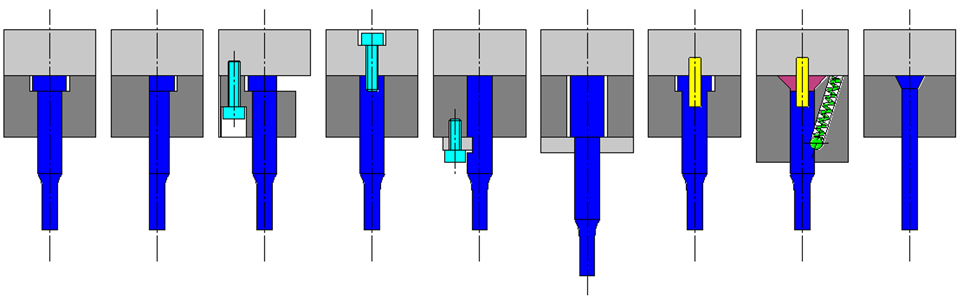

パンチ取付方式の種類

パンチの取付方法は、金型構造や製品の精度要求、加工対象素材の特性に応じて最適化されます。以下は主要な方式の一覧となります。

スクロールできます

各種パンチ取付方式

| タイプ | 取付け | 特長 | 用途例 | 商品例 |

|---|---|---|---|---|

| フランジ止め | シャンクで位置と垂直を保ち、ツバで抜止め | 標準的な方式 | 一般プレス |

|

| シャンクカット | 圧入初期から位置が決まるため作業性良 |

|

||

| ホルダー止め | ホルダーでツバを抜止め | 金型を分解せずにパンチの交換が可能 |

|

|

| ネジ止め | シャンクで位置と垂直を保ち、ボルトで抜止め | 1か所ずつパンチの交換が可能 | コネクタなど、精密プレス |

|

| キー止め | シャンクで位置と垂直を保ち、キーで抜止め | パンチの着脱が容易 |

|

|

| つば止め | ツバで位置決め プレートで抜止め |

|

||

| ノック穴付 | ノックピンで位置決め、ツバで抜止め | 自動車プレス |

|

|

| ボールロック | 専用リテーナの鋼球でパンチの溝をロック | ワンタッチで着脱 | ||

| テーパ止め |

|

|

|

プレス金型に関するよくある質問(FAQ)

Q. プレス金型の精度を決める要因とは?

A. 金型部品の加工精度、クリアランスの設計、ガイドポストの精度、使用材料の均質性、プレス機の剛性・ストローク精度などが総合的に影響します。

Q. プレス金型の寿命はどれくらい?

A. 使用条件・材料・メンテナンス状況によりますが、一般的には数万~数百万ショットが目安です。SKD材など高耐久材の使用や定期メンテナンスで寿命延長が可能です。

Q. 金型のメンテナンスはどれくらいの頻度で必要?

A. 生産数や材料によりますが、1日あたり数千ショット以上の加工を行う場合は、日常点検・潤滑・異物除去を毎日、定期分解点検を月1~2回実施するのが一般的です。

Q. 金型設計時に気をつけるポイントは?

A. 加工材の板厚・強度・スプリングバック量・生産ロットなどの条件に加え、搬送設備・工程数・コストバランスを考慮することが重要です。後工程との整合性も事前に検討しましょう。

Q. 量産と試作で使用する金型は別に設計すべき?

A. 小ロット試作では簡易構造の単発金型が有効ですが、量産に入る場合は生産効率や耐久性を考慮した順送型・トランスファー型の導入が推奨されます。

さいごに

プレス金型は、製品形状の決定から量産の安定性、コスト最適化に至るまで、製造工程全体を支える基盤技術です。金型の構造や種類、使用材料、加工方式を理解することで、製品品質の向上と生産性の両立が可能になります。