金属加工の種類とその特徴は?最新技術も含めて解説

製品設計や部品調達の現場において、「どのような加工方法を選ぶか」は、品質・コスト・納期に直結する極めて重要な課題です。

金属加工は、製造業の根幹を支える技術領域であり、構造部品・精密機器・医療用具など、業界ごとに求められる加工精度や加工手法が異なります。

本記事では、金属加工の全体像を現場視点で体系的に整理しています。新規製品の立ち上げや加工プロセスの見直し、部品内製化・外注判断などの参考として、ぜひお役立てください。

金属加工とは

「金属加工」とは、金属材料を目的の形状・性能に仕上げる一連の加工技術のことです。その加工手法は、切る・削る・溶かす・叩く・接合するなどの多岐に渡り、各工程が製品の品質や機能性、ひいては製造コストにも大きな影響を与えます。

以下のように金属加工は、自動車、精密機器、医療、インフラ、エネルギーなど、ほぼあらゆる分野の製造において必要不可欠な基盤技術となっています。

スクロールできます

業界別・金属加工の代表用途

| 業界 | 主な加工部品 | 要求特性・背景 |

|---|---|---|

| 自動車 | エンジン部品、車体骨格、ギア、シャフト |

|

| 精密機器 | 光学部品、筐体、ヒートシンク |

|

| 医療機器 | ステンレス製器具、チタンインプラント、カテーテル金具 |

|

| インフラ設備 | 配管継手、フランジ、鉄塔部材 |

|

| エネルギー | タービン部品、圧力容器、冷却部材 |

|

これらは代表的な用途と加工傾向の一例となりますので、実際の製品仕様やロット数、性能要件により、選定すべき加工手法は異なります。たとえ同一の部品であっても、設計フェーズでは切削加工、量産では鍛造やプレスへ移行するなど、ライフサイクルに応じた加工変更も一般的です。

また、複数の加工法を組み合わせた複合加工や、表面処理・熱処理との連携も、製品の特性や要求精度に大きく関係します。例えば、医療機器分野では、意図しない突起(以下、バリ)等の除去・清浄性・寸法精度の総合管理が重要視され、単純な加工方法の分類では対応しきれない設計判断が必要となるケースもあります。

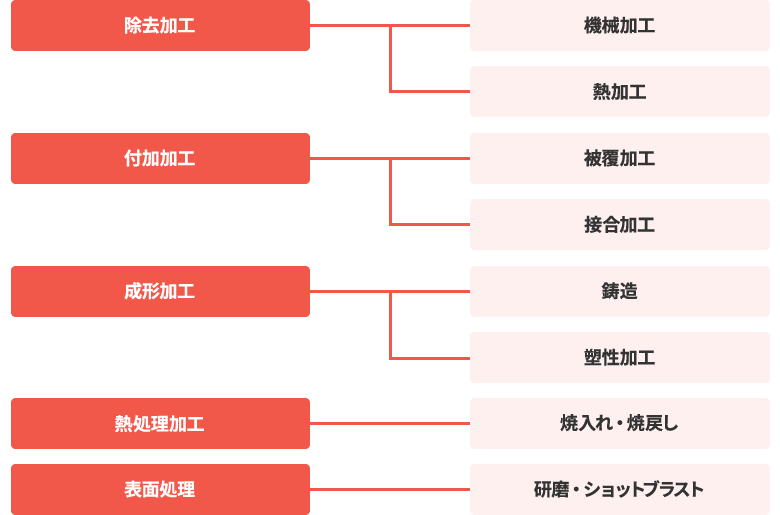

金属加工の種類と特徴

前述のように金属加工には多くの手法が存在し、それぞれの加工方法に適した素材、製品形状、生産ロット、コスト条件、精度要件があります。設計者や調達担当者にとって、どの加工方法が製品要求に適しているかを見極めることは、品質・納期・コストを最適化するための重要な判断材料です。

例えば、複雑形状の一体成形に向いている鋳造と、微細精度を追求する切削加工では、加工特性や費用が大きく異なります。また、近年では複数の加工技術を組み合わせる「複合加工」や、自動化を前提とした工程設計が求められるケースも増えています。

ここからは金属加工の分類ごとに、加工原理や用途などを簡単に見ていきましょう。後半には、メリット・デメリットなどの比較表も掲載しています。

除去加工~不要な部分を削り取る加工~

除去加工は不要な部分を削り取るための加工で、「機械加工」「熱加工」の2種類に分けられます。

機械加工(切削・フライス・旋盤など)

最も基本的な金属加工法であり、刃物や工具を使って素材を削ることで目的の形状を作り出します。

| 主な設備 | 旋盤、マシニングセンタ、ボール盤、フライス盤など |

|---|---|

| 特徴 | 寸法精度が高く、複雑な形状にも対応可能 |

| 用途 | 金型部品、治具、精密部品、筐体など多岐にわたる |

熱加工(レーザー・放電・ガス切断など)

熱エネルギーを利用して金属を溶かす・切る・除去する加工法です。工具接触による変形が少なく、複雑で細かい輪郭も加工できるのが強みです。

| レーザー加工 | 非接触で高精度な切断・マーキングが可能 |

|---|---|

| 放電加工(EDM) | 高硬度材・複雑形状に適し、金型製作で多用 |

| ガス切断 | 厚板・粗加工向きの低コスト手法 |

付加加工~素材に別の要素を加える加工~

付加加工は素材に別の要素を加える加工で、「被覆加工」「接合加工」の2種類に分けられます。

被覆加工(メッキ・塗装・コーティング)

金属表面に膜を形成し、耐食性や耐摩耗性、美観を向上させる加工となります。

| 代表例 | 亜鉛メッキ、アルマイト処理、PVDコーティング |

|---|---|

| 特徴 | 防錆・耐薬品性・装飾性の向上 |

| 注意点 | 密着性や膜厚管理が品質に大きく影響 |

接合加工(溶接・ろう付け・ボルト締結)

複数の金属部品を一体化するための加工となります。接合部の強度・変形・熱影響を考慮しながら加工する必要があります。

| 溶接 | アーク溶接、スポット溶接、TIG溶接など |

|---|---|

| ろう付け | 精密部品の気密接合などに使用 |

| ボルト締結 | 着脱性を重視した構造に適用 |

成形加工~力を加えて形を変える加工~

成形加工は「鋳造」「塑性加工」の2種類に分けられます。

鋳造(キャスティング)

溶かした金属を型に流し込み、冷やして固める加工です。

| 特徴 | 複雑な形状・一体成形が可能 |

|---|---|

| 用途 | エンジンブロック、ポンプ部品、筐体部品など |

| 金型費 | 高めだが大量生産向き |

塑性加工(プレス・鍛造・押出しなど)

金属を溶かさず、力で変形させて目的形状に成形します。

| プレス加工 | 打ち抜き、曲げ、絞りなど |

|---|---|

| 鍛造加工 | 強度の高い部品向け(ギア、シャフト) |

| 押出し加工 | 断面一定の長尺形状(アルミ建材など) |

熱処理加工~金属の性質を変える加工~

金属を加熱・冷却し、硬さ・靭性・耐摩耗性などを調整します。加工順序によって仕上がりが変わるため、他の工程との連携が重要となります。

| 焼入れ/焼戻し | 硬さの調整 |

|---|---|

| 焼なまし | 加工性向上 |

| 浸炭処理 | 表面だけを硬化(工具・ギアに多い) |

表面処理~製品の最終性能を左右する後工程~

金属表面に対し、光沢付与・バリ取り・防錆処理などを行う工程です。仕上げ品質は、製品の最終的な印象を左右します。

| 研磨 | 平滑化、美観向上 |

|---|---|

| ショットブラスト | 表面強化、清掃 |

| 黒染め | 防錆、反射防止 |

金属加工の主な種類と特徴比較

スクロールできます

| 加工種類 | 加工方法 | 概要・特徴 | 主なメリット | 主なデメリット | 代表用途例 |

|---|---|---|---|---|---|

| 除去加工 | 機械加工(旋盤・フライス) | 刃物で金属を切削し、形状を仕上げる |

|

|

金型部品、治具、筐体、機械部品など |

| 熱加工(放電・レーザー) | 熱エネルギーで金属を溶かし加工(非接触型) |

|

|

金型キャビティ、精密部品、微細パターン | |

| 付加加工 | 被覆加工(メッキ・塗装) | 表面に薄膜を施して性能を付加(耐食性・美観など) |

|

|

家電、建材、電子機器、工具など |

| 接合加工(溶接・ろう付け) | 複数部材を接合して一体化 |

|

|

パイプ、構造体、フレーム、密閉容器など | |

| 成形加工 | 鋳造(ダイカスト等) | 溶融金属を型に流し込んで固める |

|

|

エンジン部品、筐体、ポンプケースなど |

| 塑性加工(プレス・鍛造) | 常温・熱間で圧力をかけて金属を変形 |

|

|

ギア、ブラケット、車体部品など | |

| 熱処理加工 | 焼入れ・焼戻し・浸炭 | 加熱・冷却で金属の硬さや粘り強さを調整 |

|

|

工具、ギア、シャフト、機械要素部品など |

| 表面処理 | 研磨・ショットブラスト等 | 最終仕上げ工程で表面の粗さや精度を整える |

|

|

医療器具、精密部品、装飾部品など |

金属加工に使われる素材と選び方

金属加工において、「どの素材を選ぶか」という判断は、加工コストだけでなく、最終製品の強度・重量・耐久性・腐食耐性・加工精度・美観など、あらゆる性能要件に直結します。

同じ形状の製品であっても、使用環境や設計要件によって最適な金属素材は大きく異なるため、目的に応じた選定が不可欠です。また、加工性の良し悪しによって工程数・工具寿命・歩留まりが変動し、生産性や品質の安定性にも波及的な影響を及ぼします。

以下では、金属加工で多用される代表的な素材を「鉄系金属」と「非鉄金属」に分類し、整理しています。金属加工の素材を選定する際の視点として、ぜひご参考にしてください。

鉄系金属

コスト・加工性・強度のバランスに優れる

| 炭素鋼(SS400, S45Cなど) | 一般構造用鋼のため加工しやすく、機械部品や建材に最適です。 |

|---|---|

| ステンレス鋼(SUS304, SUS430など) | 耐食性に優れ、食品・医療・水回り製品などに使用されています。 |

| 工具鋼(SKD11, SKH51など) | 高硬度、高耐摩耗性で金型部品や刃物用に使用されています。 |

非鉄金属

軽量性・熱伝導性・耐腐食性などに優れる

| アルミニウム | 軽量、加工性良好で輸送機器や家電に多用されています。 |

|---|---|

| 銅・黄銅(真鍮) | 電気伝導性に優れ、電子部品や装飾品に使用されています。 |

| チタン | 高強度、軽量、耐食性に優れ、医療や航空用途などに向いています。 |

金属加工の最新技術(トレンド)

近年、製造現場を取り巻く環境は大きく変化しています。人手不足・熟練工の引退・短納期化・多品種少量生産への対応など、従来型の加工体制だけでは応えきれない課題が各所で顕在化しています。

そうした中で注目されているのが、金属加工におけるデジタル化、高精度化、自動化の取組みです。設計から製造、品質保証に至るまで、加工技術とIT・デジタル制御が融合し、より高度かつ柔軟な生産体制が求められる時代へと移行しています。

以下は、競争力の強化に向けて、ぜひ押さえておきたい最新技術の例となります。ぜひ検討時の判断材料としてご活用ください。

金属接合技術P-Bas©(パンチ工業独自技術)

金属接合技術「P-Bas©」(Punch Bonding and sintering)は、耐摩耗性や冷却効率、部品交換性に優れ、リードタイム短縮と生産性向上を実現します。お客様の課題に対して、最適な材料や接合部分をご提案します。成形部には高硬度、高耐摩耗性に優れた材料を、それ以外の箇所はコストメリットに優れた材料を用いることで、部品の加工時間やコストを抑えることができます。

精密加工の進化

電子部品や医療用デバイスにおいては、ナノ単位の寸法管理が求められるケースが少なくありません。そのような精密加工においては、超精密切削・研削・放電加工の技術革新が進んでいます。

5軸マシニングセンタの導入

複雑形状部品を一度の段取りで加工可能にし、精度と納期の両立を可能とします。曲面形状・アンダーカットなど、従来複数工程が必要だった加工が省力化されています。

金属加工に関するよくある質問(FAQ)

Q. 特注部品の見積もりに必要な情報は?

A. 以下の情報をご用意いただくとスムーズです。

-

図面(2D or 3D-CAD)

-

加工素材と数量

-

要求精度と公差、表面処理の有無

-

希望納期と用途(試作 or 量産)

Q. CADデータ作成のサポートは可能ですか?

A. はい、対応可能です。2D図面しかお持ちでない場合でも、形状ヒアリングに基づき3D化する支援も行っております。設計担当が不在の企業様にもご活用いただいています。

また、パンチ工業は、図面がなくても金型部品現物から図面を作成する、3Dスキャナを活用した測定サービス

「3D計測パートナーズ」も手掛けています。

Q. 加工方法の選定に迷っています。相談だけでも可能ですか?

A. もちろん可能です。製品仕様・使用条件・ロット数・素材などを共有いただければ、最適な加工方法や材質、表面処理などをご提案いたします。特に量産向けか試作かで適すべき加工法は大きく異なるため、事前の設計段階からのご相談が効率的です。

Q. 支給材や支給図面での加工依頼も受け付けていますか?

A. 支給材(材料支給)・支給図面での加工対応も承っております。また、図面に不足がある場合でも、ヒアリングを通じて加工可否を検討し、補足設計や公差補完のご提案も可能です。

さいごに

金属加工は、単なる素材を削る・曲げるといった工程ではなく、製品の精度・品質・コスト・納期に直結する経営的にも重要なプロセスです。加工方法や素材などを把握することで、金属加工への理解を深めましょう。