金型とは?構造・種類・製作方法を解説

どのような金型を、どう設計・製作するかは、製品開発や量産体制の構築における重要な意思決定となります。この意思決定が、製品の品質・生産性・競争力を左右すると言っても過言ではありません。

金型は長期に渡る量産を支える生産設備として機能しますが、その性質から設計初期の判断が将来に与える影響が大きく、材質選定・加工技術・冷却構造・メンテナンス性などを総合的に見極める必要があります。

本記事では、金型の基礎知識をはじめ、製作方法や材料選びなど、実務視点で整理・解説しています。これから金型の製作を依頼される場合や、既存品のリプレイス・コスト見直しなどをご検討中の場合などにお役立ていただける情報が揃っておりますので、ぜひ参考にしてみてください。

金型とは?

金型とは、製品の形状を決定するための「型(かた)」となり、製造業において量産を実現するための重要なツールの一つです。例えば、プラスチック容器や自動車部品、電子機器の筐体など、私たちの生活にある多くの製品は金型によって大量生産されています。製品を速く、均一に、大量に作るには金型が不可欠です。

金型には、材料を成形するための空洞(キャビティ)や、成形後に製品を取り出すための仕組み、冷却・加熱の機構などが組み込まれており、非常に高精度な技術が要求されます。

金型が重要である3つの理由

金型は、製造業において「ものづくりの出発点」とも言える存在です。その重要性は、単に型としての役割に留まらず、生産スピード、品質、コスト、さらには企業の競争力にも深く関わっています。以下は、金型が重要である具体的な理由です。

1.生産効率の大幅な向上

金型を使う最大のメリットは、同じ形状の製品を短時間で大量に作れることです。例えば、手作業で1つずつ削ったり組み立てたりする場合と比べて、金型を使えば「数秒~数十秒に1個」のペースで製品を生み出すことが可能です。これが「射出成形」や「プレス加工」などに共通する大きな特長です。

- 例

- ペットボトルのキャップや自動車のボディ部品などは、金型を使うことによって1日で数万個単位の量産が実現しています。

ポイント

- なぜ効率が良いのか?

- 金型には既に製品の形ができているため、手作業で一つずつ削り出すなどの毎回の加工が不要

- 自動化ラインとの相性が良く、長時間の稼働が可能

- ヒューマンエラーが発生し難く、安定したサイクルでの生産が可能

2.製品品質の均一化と信頼性の向上

金型の精度が、そのまま製品の精度になります。例えば、0.01mmの誤差しかない高精度の金型を使えば、成形される製品も同じく高精度になります。このように、金型は製品の型であると同時に、品質の基準そのものなのです。

- 例

- スマートフォンの外装ケースや医療用シリンジなどは、精度が±0.02mm以内で求められるケースもありますので、金型がなければ不可能と言えます。

ポイント

- 製品のばらつきを抑えられる

- 部品同士の組み立て精度が上がり、不具合が減る

- 消費者の手元に届く製品が常に同じ品質を保てる

- 医療機器や自動車部品など、安全性が問われる製品でも信頼される

3.大量生産によるコスト削減

ほとんどの金型製作では高額な初期費用がかかります(数十万〜数千万円)。しかし、生産数が増えるほど1個あたりの製造コストが下がっていくのが金型の強みです。

- 例

- 1,000個で金型費用が1個あたり500円でも、10万個生産すれば1個あたり5円。つまり、「量を作るほど投資の元が取れる」という構造です。

ポイント

- なぜコストが下がるのか?

- 金型は繰り返し使える「資産」であり、初期費用が長期的に回収可能

- 成形1回のコストは非常に低いため、大量生産ほどコスト効率が良い

- 人手が少なくても生産でき、人件費も抑えられる

金型のデメリット

前述の通り金型製作には数十万円~数千万円のコストが見込まれますので、小ロットでは元が取れない可能性が考えられます。また、製作に時間がかかる点もデメリットとして挙げられます。設計・加工・試作を含めて1~2ヶ月以上かかるケースも稀ではありません。

金型の主な種類と構造

金型には用途や材料によって様々な種類がありますが、大きく分けて以下の4つが代表的です。

1.プレス用金型(ダイ)

プレス機を使って金属板を打ち抜いたり曲げたりするための金型です。主には、自動車の外板や家電製品の筐体などに使用されます。

2.鍛造用金型(フォージングダイ)

金属素材に圧力をかけて変形させ、強度の高い部品を成形するための金型です。ねじやギア、クランクシャフトなど高い耐久性が求められる部品に使用されます。

3.プラスチック用金型(モールド)

加熱したプラスチック樹脂を流し込み、冷却・固化して成形する金型です。代表例として「射出成形金型」が挙げられ、プラスチック製品全般に使用されます。

4.鋳造用金型(キャスティングダイ)

高温で溶かした金属(アルミや亜鉛など)を型に流し込み、冷やして固める金型です。別名では「ダイカスト金型」とも呼ばれ、薄肉・高精度な部品製造に向いています。

金型の製作と加工方法

金型の製作は、単に金属を削るだけの作業ではありません。完成品の品質を左右する重要な設計資産であるため、高い精度と信頼性が求められる複数のステップを丁寧に踏んで作られます。

金型製作の流れ

一般的な金型製作の流れを以下、4つのステップに沿って見てみましょう。

1. 仕様打合せ・設計

最初のステップは、ご依頼主の要望や製品仕様に基づく金型の設計となります。

- 主な設計内容

- 製品図面や成形条件(使用する成形機の型締力、金型サイズ、材料など)の確認

- 金型設計(CAD)による3Dモデルの作成

- 成形時の材料の流れや温度分布などをシミュレーションする「流動解析(※)」の実施

2. 材料選定

金型の性能は「どのような素材で作るか」によって大きく左右されます。使用する材料は、成形される製品の素材や生産数量、金型寿命などに応じて選定されます。例えば、短期的に使う金型なら安価な材質を選ぶのが一般的ですが、高い耐久性が必要であれば高硬度材を視野に入れる必要もあり、コストと性能のバランスが重要です。

主な材質と特徴

| SKD11(冷間ダイス鋼) | 高い硬度と耐摩耗性を持ち、プレス金型などに使用 |

|---|---|

| S50C(炭素鋼) | 加工性が良く、比較的コストが低い。プレートなど非成形部に最適 |

| NAK材(プリハードン、プレハード鋼) | 靭性があり、熱処理不要で加工しやすい射出成形用材料 |

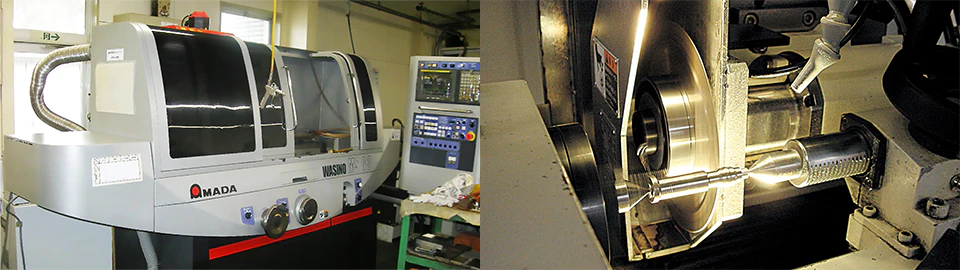

3. 機械加工

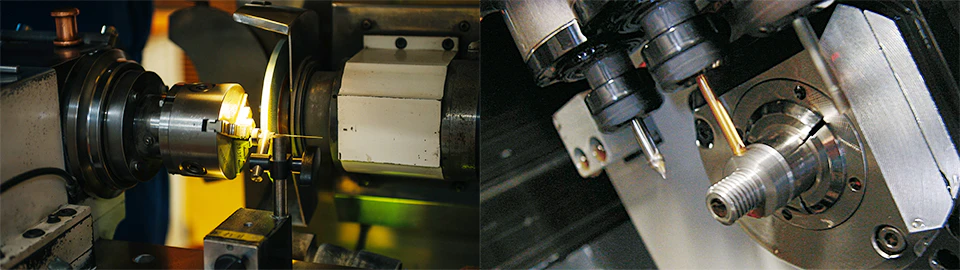

設計図に基づいて、選定した材料を加工していきます。このステップでは、精密な工作機械を使って金型部品をミクロン単位で削り出します。パンチ工業は、この、金型に組み込まれる金型部品を製造しています。

加工作業は「粗加工 → 中仕上げ → 仕上げ」の工程によって進められ、表面精度や寸法精度を高めていきます。0.01mm以下の精度が求められるケースも多いため、機械加工は金型製作における技術の見せ所です。

主な加工機

| マシニングセンタ | 穴あけ・切削・面取りなど、汎用性の高い主力設備 |

|---|---|

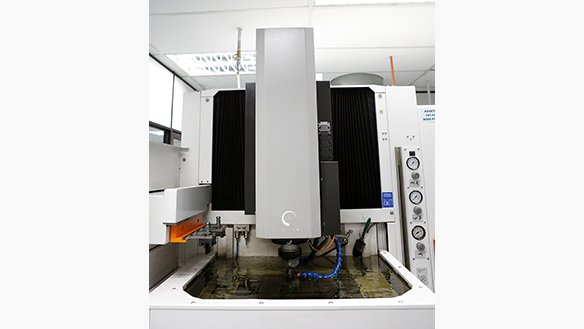

| 放電加工機 | 放電で金属を削り、複雑な形状や深い溝も対応可能 |

| ワイヤーカット | 細いワイヤーで輪郭を精密にカットできる装置 |

新たな加工機

近年では、加工工程の一部に5軸加工機や3Dプリンターが導入され始め、より短納期・複雑形状対応が可能になってきています。また、組立工程での3D測定機による寸法検査も精度管理の一環として活用されるようになっています。

4. 組立・調整(トライ&修正)

すべての部品が加工された後、金型を1つのユニットとして組み立てていきます。このステップは、金型製作における仕上げの最終テストとなりますので、調整と確認作業を何度も繰り返して完成度を高めます。仮に成形不良などが生じた場合は、再加工を行う必要があります。

金型加工の主要技術

金型そのものの製作には、非常に高い精度が求められるため、精密加工技術が欠かせません。ここでは代表的な3つの加工技術を紹介します。

切削加工(マシニング)

金属の表面を削って、目的の形状に整える加工法です。マシニングセンタやフライス盤を用いて、金型の大部分がこの工程で削り出され、粗加工から仕上げ加工まで幅広く対応可能です。

- 例

- プレート部分や取付穴の加工など。

- 長所

- 加工スピードが速く、汎用性が高い

- 短所

- 工具摩耗が早い、高硬度材には不向きな場合も

放電加工(EDM)

電気的なスパークで金属を溶かして形状を作る加工技術です。非常に硬い材料や、細かく複雑な形状の加工に向いており、型のキャビティ部やコーナー部分などに使用されます。

- 例

- 複雑なキャビティ加工や、抜き勾配のない形状。

- 長所

- 高硬度材にも対応でき、精密な形状出しが可能

- 短所

- 加工速度は遅め、電極の消耗がある

研削加工

仕上げ工程で表面を高精度に整えるための加工法です。平面研削盤や円筒研削盤などで、ミクロン単位の精度を実現します。

- 例

- 合わせ面やスライド部の精密仕上げ。

- 長所

- 高精度かつ高平滑な仕上げが可能

- 短所

- 加工効率はやや低く、熟練技術が必要

金型に使われる材料と選び方

金型の材料としては、主に以下4つが挙げられます。

- SKD11(冷間工具鋼)

- 耐摩耗性・靭性に優れ、長寿命であることが特徴で、コストは高めの傾向です。

- S50C(炭素鋼)

- 加工性が高くコストも安いことが特徴です。

- NAK材(プリハードン、プレハード鋼)

- 熱処理不要で靭性あり、加工しやすいことが特徴です。

- SKH51(ハイス鋼)

- 高硬度・耐熱性で精密切削に適することが特徴で、コストは高めの傾向です。

スクロールできます

| 材料 | 特徴 | コスト | 用途例 |

|---|---|---|---|

| SKD11(冷間工具鋼) | 耐摩耗性・靭性に優れ、長寿命 | 高め | プレス金型、トリミング型など |

| S50C(炭素鋼) | 加工性が高くコストも安い | 安価 | 基本プレート、試作型など |

| NAK材(プリハードン、プレハード鋼) | 熱処理不要で靭性あり、加工しやすい | 中程度 | 射出成形金型など |

| SKH51(ハイス鋼) | 高硬度・耐熱性で精密切削に適する | 高め | 精密部品、パンチなど |

材料によって製品の耐久性や精度が大きく左右しますので、最適な材料を選定するためのポイントを押さえていきましょう。

材料を選定するためのポイント

まずは耐久性を優先するか、初期コストを抑えるかを決める必要があります。それによって、材料が大きく変わります。次いで成形素材(プラスチック・金属)や生産数なども考慮しながら選定します。

耐久性を優先する場合

長期間かつ大量に製品を成形する場合は、耐摩耗性・高硬度・熱安定性に優れた材料(例:SKD11やSKH51など)を選ぶことが一般的です。これにより、金型の寿命を延ばし、メンテナンスや交換の頻度を減らすことができます。

- 例

- 自動車部品など、数十万~数百万ショット以上の生産が前提の場合。

初期コストを抑える場合

小ロット生産や試作、短期的な製品展開が目的であれば、比較的安価で加工しやすい材料(例:S50C、アルミ型など)を使うケースもあります。また、短期使用であればコスト対効果を優先すべきで、高級鋼材は必ずしも必要ありません。

- 例

- 試作品、キャンペーン限定商品、ニッチ製品など。

成形素材との相性における注意点

成形される素材(プラスチック、アルミ、鉄など)によって、金型にかかる負荷が大きく異なります。高温の金属を流し込む鋳造用金型では熱に強い材質が必要ですが、プラスチック成形金型では熱膨張や表面仕上げのしやすさも重要になります。また、成形条件に適した金型材を選ばないと、クラック(ひび)や摩耗が早期に発生するリスクがあります。

生産数量(ショット数)を見積もる場合の注意点

金型は繰り返し使用するため、予定している生産数(ショット数)に応じて、耐久性・加工精度のバランスを見極める必要があります。「10万ショット」で摩耗してしまう材質を、「100万ショット」想定の現場で使うと、途中で交換が必要となりトータルコストが高くなってしまう可能性があります。

金型業界で使われる用語

ぜひ押さえておきたい用語などをピックアップしています。金型業界で使われる用語は数ありますが、まずは以下を基礎知識として押さえておくことをおすすめします。

ダイ、モールド

「ダイ(Die)」は主にプレス加工用金型(開放型)、「モールド(Mold)」はプラスチック成形用に使われる金型(閉鎖型)を指します。

エジェクタピン

プラスチック成形品を金型から押し出すための部品で、品質と精度を保つ重要な役割を担います。

パンチ

プレス加工の際に材料を打ち抜くための部品で、精度の高い加工を実現します。

金型業界の最新技術(トレンド)

近年、金型製造業においても自動化・DX化の波が加速しており、設計・製造プロセスの高度化が進んでいます。特に注目されているのがFA(ファクトリー・オートメーション)機器の導入です。これにより、ワーク交換や寸法測定などの工程が自動化され、省人化と生産性向上を同時に実現しています。

また、3Dプリンティング技術の活用も進んでおり、複雑形状を持つ金型の一部を積層造形で対応する動きが見られます。従来の加工では困難だった冷却チャンネルの内部構造なども自由に設計でき、成形品の品質やサイクルタイムの改善に繋がっています。

さらに、IoTとの連携も急速に広がっており、金型と成形機をネットワーク接続することで、稼働状況や摩耗データをリアルタイムで取得・分析するシステムが導入されつつあります。予知保全やトレーサビリティの向上が可能となり、製造現場の信頼性向上に寄与しています。

今後、これらの先進技術は、品質・コスト・納期をはじめ、金型業界を最適化するための鍵となることが期待されます。

金型に関するよくある質問(FAQ)

Q. 金型製作にはどれくらいの期間がかかりますか?

A. 製品の複雑さやサイズにもよりますが、通常1~3ヶ月程度が目安です。試作・調整期間も見込む必要があります。

Q. 金型費用はどのくらいかかりますか?

A. 数十万円〜数千万円と幅があります。複雑な形状・高精度な要求ほど高額になり、また使用する素材や金型寿命も影響します。

Q. 少量生産にも金型は使えますか?

A. 原則として金型は大量生産向きです。ただし、簡易金型(アルミ型)やモジュール型を用いることで少量対応が可能な場合もあります。

さいごに

金型は、工業製品を支えるものづくりの根幹とも言える存在です。一つの金型が、製品の品質・生産性・コスト競争力を左右すると言っても過言ではありません。

本記事では、金型の構造や種類、製作工程、材料選定、最新のトレンドなどを実務目線でご紹介しました。適切な金型の選定と設計の判断は、製品開発の成否に大きく関わるので、十分な知識をもって検討できるようにしましょう。