部品加工とは?使われる素材や加工方法を解説

部品加工とは

部品加工とは、金属や樹脂などの原材料を加工して、特定の形状や機能を持つ製品や部品を作るプロセスのことです。これには、切削、研削、溶接、鍛造、鋳造などを含む多種多様な技術が導入されています。部品加工は、自動車、航空機、電子機器など、製造業のあらゆる分野で重要な役割を果たしています。

部品加工に使われる素材

部品加工によく使われる素材について解説します。

材料別の加工特性

材料にはそれぞれ独自の特性があり、それに応じた加工方法を選択する必要があります。以下に、製造業で使われる代表的な素材と材料別の加工特性を紹介します。

金属の加工特性

金属素材には、鉄、銅、アルミニウム、ニッケルなど、多彩な種類があります。素材の種類により、加工特性も変わってきます。例えば、鉄鋼素材の多くは低コストで強度が高く、製造業で最もよく使われる素材と言ってよいでしょう。炭素を多く含む「高炭素鋼」は、硬度が高く耐摩耗性に優れています。「ステンレス鋼」は、表面に保護酸化層を形成しているため、腐食しにくい特長があります。食品や医療機器、化学処理装置などによく使用されます。

金属素材の加工方法には、刃物系の工具で削る「切削加工」、型を押し付けたり圧力で変形させたりする「成型加工」、溶融させて型に流し込む「鋳造加工」、高温で溶かす溶接やろう付けなどの「接合加工」、メッキや塗装などで表面を加工する「表面処理」、レーザーや放電加工を含む「特殊加工」など、多くの種類があります。

プラスチックの加工特性

プラスチック素材の種類は多く、その性質によって加工特性が大きく異なります。代表的なプラスチック素材とその加工特性には、次のようなものがあります。

「ポリプロピレン(PP)」は、軽量で耐熱性と耐薬品性が高く、柔軟で衝撃に強い素材です。溶融した素材を型に射出する「射出成型」、特殊な型を通して素材を押し出す「押出成形」、型の中で素材を圧縮空気で膨らませ、中空の製品を作る「ブロー成型」などが使われます。

「ポリ塩化ビニル(PVC)」は耐薬品性が強く、対候性に優れます。硬質と軟質があり、目的によって使い分けます。主な加工方法には、射出成形、押出成形、ブロー成形、真空の力で型に押し付ける「真空成形」などがあります。

「ポリカーボネート(PC)」の特徴は、高い透明性と耐衝撃性、耐熱性、電気絶縁性です。射出成形、押出成形、ブロー成形などが用いられます。

「ポリアミド(ナイロン、PA)」は強度が高く、耐摩耗性と耐熱性に優れ、機械部品や繊維などによく用いられます。主な加工方法は、射出成形、押出成形、ブロー成形などです。

「ポリメチルメタクリレート(PMMA、アクリル)」は、高い透明性と光学特性を持ち、耐候性に優れています。硬度が高く、光学機器や装飾品などによく使われます。射出成形、押出成形、ブロー成形、切削加工などが用いられます。

「ポリエチレン(PE)」は軽量で耐薬品性が強く、柔軟性の高い素材です。パイプ、容器、包装材、ボトル、フィルムなどによく使われ、射出成形、押出成形、ブロー成形などが用いられます。

「ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)」は、高い剛性と耐衝撃性、電気絶縁性を備えています。家電製品や自動車部品、家具、文房具などに広く用いられており、射出成形や押出成形などで加工されます。

スクロールできます

| 素材名 | 特徴 | 加工特性 |

|---|---|---|

| ポリプロピレン (PP) |

|

|

| ポリ塩化ビニル (PVC) |

|

|

| ポリカーボネート (PC) |

|

|

| ポリアミド(ナイロン、PA) |

|

|

| ポリメチルメタクリレート (PMMA、アクリル) |

|

|

| ポリエチレン(PE) |

|

|

| ABS樹脂 (アクリロニトリル・ブタジエン・スチレン樹脂) |

|

|

複合材料の加工特性

「カーボンファイバー強化プラスチック(CFRP)」や「ガラス繊維強化プラスチック(GFRP)」に代表される複合材料は、日本が世界をリードしている素材分野の1つです。CFRP とGFRPは特性が大きく異なり、用いられる加工方法も違います。

CFRPは、炭素繊維をプラスチック樹脂で強化した複合材料です。非常に軽量ながら、強度と剛性が優れています。耐腐食性が高く、化学物質や過酷な環境での使用に向いています。繰り返し応力への耐性も強いです。

よく用いられる特徴的な加工方法には、高温高圧下で成型する「オートクレーブ成型」があります。樹脂を繊維に含侵させる「RTM(Resin Transfer Molding)」は、複雑な形状への加工に向いています。「フィラメントワインディング」は繊維を巻き付けて成形する方法で、筒状の製品などによく使われます。

GFRPは、ガラス繊維をプラスチック樹脂で強化した複合材料です。ガラス繊維が入ることにより、通常のプラスチックよりもはるかに高い強度と耐熱性を生み出します。化学物質に対する耐性が高く、電気絶縁性に優れていることが大きな特長です。射出成型や押出成形、真空成型などが用いられます。

スクロールできます

| 素材名 | 特徴 | 加工特性 |

|---|---|---|

| カーボンファイバー強化プラスチック(CFRP) |

|

|

| ガラス繊維強化プラスチック(GFRP) |

|

|

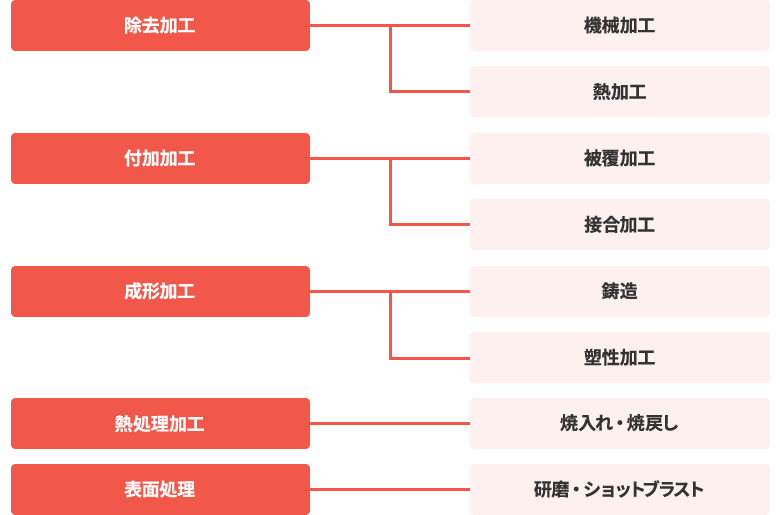

部品加工の種類

部品加工には多くの種類があり、目的や素材によって適切なものを選択する必要があります。以下に、製造業で使われる代表的な部品加工を紹介します。

除去加工

除去加工とは、材料の一部を取り除いて目的の形状や寸法に仕上げる加工方法の総称です。多数の加工方法が含まれます。

「切削加工」は、工具によって材料の一部を削り取り、目的の形や寸法に仕上げる加工方法です。金属、プラスチック、木材など、幅広い材料に利用されます。複雑な形状や細かい細工ができる柔軟性と精度の高さから、製造業のあらゆる分野で使用されています。このほかにも、材料を高速で回転させ、刃物工具を当てて削る「旋盤加工」や、回転する工具で材料を削る「フライス加工」、ドリルで穴を開ける「ボール盤加工」などがあります。

「研削加工」は、砥石によって材料を削り取る加工方法です。高速で回転する砥石を材料に押し当て、表面を少しずつ削っていきます。硬い材料を高精度に加工できるのが特長です。平面を削る「平面研削」、円筒状の外側を削る「円筒研削」、円筒や穴状の内側を削る「内面研削」など、多くの種類があります。

「レーザー加工」とは、CO2(二酸化炭素)レーザーやYAG(イットリウム・アルミニウム・ガーネット)レーザー、ファイバーレーザーなどを材料に照射して加工する方法です。高精度で微細な加工が可能です。材料に直接触れずに加工できるため、変形やひび割れを発生しにくい特長があります。加工の自由度が高いことも、メリットの1つです。

このほかにも、材料を高速で回転させ、刃物工具を当てて削る「旋盤加工」や、回転する工具で材料を削る「フライス加工」、ドリルで穴を開ける「ボール盤加工」などがあります。

付加加工

付加加工とは、材料に新たな要素を加えることで目的の形状や特性を作り出す加工方法です。除去加工では難しい、複雑な形状を作ることができます。その半面、材料と材料の接合部分に応力が集中しやすく、強度が下がる場合があります。また、部品点数や工程の数が増える傾向があり、製造コストが高くなりやすい傾向があります。

「接合加工」は、溶接やろう付け、接着などによって異なる材料や部品を接合する加工方法です。「被覆加工」は、材料の表面に別の材料をコーティングする加工方法です。メッキや塗装が含まれます。

近年では、3Dプリンターを使って材料を層状に積み重ねて造形する「積層造形」と呼ばれる方法も一般的になってきました。設計データから直接的に造形できるため、迅速なプロトタイピングが可能です。

成形加工

成形加工は、材料を目的の形状に成形する加工法の総称です。同じ形状の製品を短時間で数多く作れるため、大量生産に向くとともに製造コストの低減が期待できます。金型を使用することが多く、高い寸法精度で品質を均一に保ちやすいメリットがあります。複雑な形状や、細かいディテールを持つ製品を量産できます。

金属、プラスチック、ゴムなど、広範な材料に適用できます。製造工程を自動化しやすいため、作業者の安全性を向上できます。家電製品、自動車、医療機器などのほか、低コストなので玩具や文房具などにもよく使われます。

「鋳造」は、溶かした金属を型に流し込み、冷やして固める加工方法です。複雑な形状の製品を、大量に製造できます。砂で型を作る「砂型鋳造」、金属製の型を使う「金型鋳造」、ワックスで形状を作り、溶かして型を作る「ロストワックス鋳造」などがあります。

「板金加工」は、板状の金属材料を切断、曲げ、穴あけ、溶接などによって目的の形状にする加工方法です。金型を押し付けて成形する「プレス加工」、汎用の金型で変形させる「精密板金」、ハンマーやハサミなどの工具を使い、手作業で成形する「手板金加工」などがあります。

「鍛造」は、加熱した金属材料を叩いたり押しつぶしたりして成形する加工方法です。ハンマーやプレス機で成形する「自由鍛造」、金型を使う「型鍛造」、材料を高温に熱して成形する「熱間鍛造」、加熱せずに常温で加工する「冷間鍛造」などが知られています。

「転造」は、圧縮力を利用して金属材料を成形する加工方法です。ローラーやダイスと呼ばれる工具で変形させます。金属の強度を向上させ、大量の部品をスピーディに加工できる利点があります。

「射出成形」は、溶融した材料を金型に射出して成形します。大量生産に適しています。「押出成形」は、溶融した材料を専用の金型から押し出して成形します。連続的に成形できるため、チューブやパイプのような長い形状や、シートやフィルムのような平面状の大きな製品を製造しやすいのが特長です。

「ブロー成形」は、柔らかくした材料を金型の中に入れ、空気を吹き込んで膨らませることで中空の製品を作ります。ボトルや容器、タンク、おもちゃの人形などを、継ぎ目のない状態で成形できます。「真空成形」は、加熱したプラスチックシートを真空の力を利用して金型に押し付けて成形します。食品トレイや医療用パッケージ、自動車の内装部品などに利用されています。

「圧縮成形」は材料を金型に入れ、圧力と熱を加えて成形する加工方法です。電気部品、自動車部品、建材などによく使われます。「回転成形」は、材料を金型に入れて回転させながら加熱し、大型の中空製品を作ります。多品種少量生産に向いています。

スクロールできます

| 加工法 | 内容 | 主な種類 |

|---|---|---|

| 鋳造 |

|

|

| 板金加工 |

|

|

| 鍛造 |

|

|

| 転造 |

|

|

| 射出成形 |

|

|

| 押出成形 |

|

|

| ブロー成形 |

|

|

| 真空成形 |

|

|

| 圧縮成形 |

|

|

| 回転成形 |

|

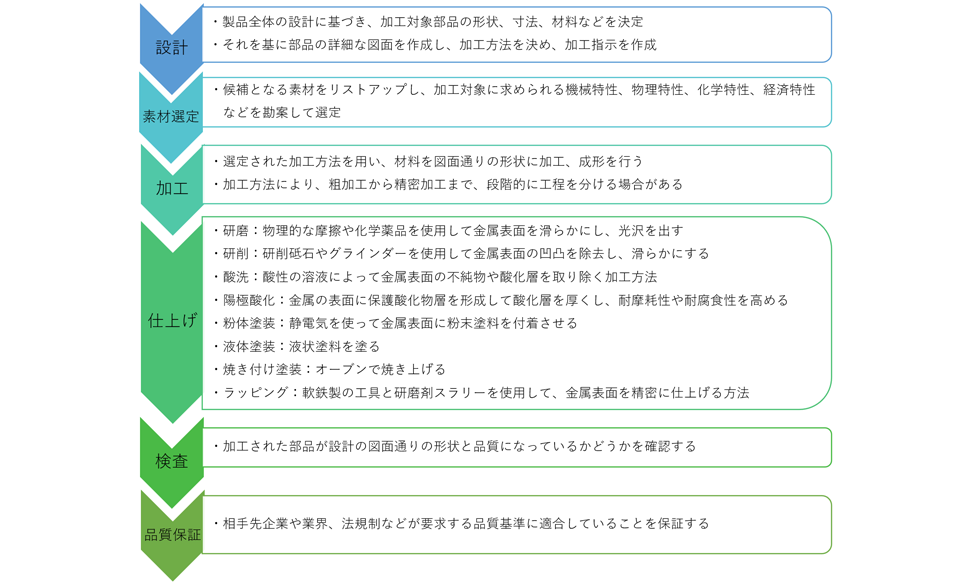

部品加工の工程とプロセス

部品加工の工程とプロセスは、製品の設計図通りに材料を加工し、求められる形状と精度を実現するための一連の作業です。以下に、一般的な部品加工の工程とプロセスを紹介します。

設計

製品全体の設計に基づき、加工対象となる部品の形状、寸法、材料などを決定します。それを基に部品の詳細な図面を作成し、加工方法を決め、加工指示を作成します。加工コストを下げるには、複雑な形状や過度に厳しい公差を避けるなどの配慮が必要になります。標準化やモジュール化、部品の共有化を進めることで、設計の効率化、製造コストの削減、在庫管理やメンテナンスの容易化などへの効果が期待できます。

素材選定

候補となる素材をリストアップし、加工対象に求められる機械特性(強度、剛性、塑性、硬度など)、物理特性(重さ、密度、導電率、熱伝導率、膨張係数など)、化学特性(耐食性、耐熱性、耐薬品性など)、経済特性(入手しやすさ、コストなど)などを勘案して選定します。素材選定は、製品の性能、寿命、コストなどに大きく影響するため、場合によって慎重に行う必要があります。

加工

選定された加工方法を用い、材料を図面通りの形状に加工、成形します。加工方法によっては、粗加工から精密加工まで、段階的に工程を分ける場合があります。

仕上げ・検査・品質保証

必要に応じて、「仕上げ処理」を行います。仕上げ処理には、実に多くの加工方法があります。

「研磨」は、物理的な摩擦や化学薬品を使用して金属表面を滑らかにし、光沢を出します。「研削」は、研削砥石やグラインダーを使用して金属表面の凹凸を除去し、滑らかにします。この2つは、塗装やコーティングの前処理としてもよく使われます。

「酸洗」は、酸性の溶液によって金属表面の不純物や酸化層を取り除く加工方法で、仕上げの前処理としても使われます。「陽極酸化」は、金属の表面に保護酸化物層を形成して酸化層を厚くし、耐摩耗性や耐腐食性を高めます。アルミニウム素材などによく使われます。

静電気を使って金属表面に粉末塗料を付着させる「粉体塗装」や液状塗料を塗る「液体塗装」を施した後、オーブンで焼き上げる「焼き付け塗装」も良く見られる仕上げ法です。

「ラッピング」は、軟鉄製の工具と研磨剤スラリーを使用して、金属表面を精密に仕上げる方法です。高い平坦性や表面精度が求められる場合に使われます。

仕上げ処理の後に行われるのが「検査」です。

この工程では、加工された部品が設計の図面通りの形状と品質になっているかどうかを確認します。検査には、加工工程ごとに行う「工程内検査」と、最終的な製品をチェックする「出荷前検査」があります。

ノギスやマイクロメーターで部品の寸法を確認する「寸法検査」、目視や拡大鏡などを用いて表面のキズ、打痕、バリの様子を確認する「外観検査」などがあります。また、超音波検査やX線検査などを使用し、部品を破壊せずに内部の欠陥をチェックする「非破壊検査」や、動作確認や耐久試験などによって部品が設計通りの機能を実現できるかどうかを確認する「機能検査」など、様々な検査方法があります。

「品質保証」では、相手先企業や業界、法規制などが要求する品質基準に適合していることを保証します。ISO9001などの品質管理規格に基づく組織やワークフロー、ドキュメンテーションなどの体制を構築して、品質管理の手法や基準を運用することも重要です。不具合が生じた場合に、原因を迅速に特定できるようにするには、トレーサビリティを確保しておく必要があります。また、定期的な点検を行い、測定器具やシステムの精度をチェックしておくことも重要です。

さいごに

部品加工は、あらゆる製造業において欠かせない重要な工程です。金属やプラスチック、複合材料といった多様な素材が活用され、それぞれに適した加工技術が発展してきました。切削や研削といった除去加工から、接合や3Dプリンティングに代表される付加加工まで、目的や要求される性能に応じて多彩な手法が選ばれています。本記事でご紹介した、素材ごとの特性、加工方法の種類など部品加工への理解を深めましょう。